28 января 1897 года состоялось рождение дизеля. В этот день был получен первый образец, пригодный для серийного производства. Рудольф Дизель успешно испытал двигатель внутреннего сгорания нового типа с самовоспламенением топлива от сжатия. С тех пор ежегодно 28 января отмечается День рождения дизельного двигателя. А мы поговорим о работе инженеров ВАЗа над отечественным дизелем.

В 80-х годах на Волжском автозаводе были развёрнуты работы по дизельным двигателям для легковых автомобилей.

Технология производства базовых деталей, освоенная на заводе по проекту 2108, по точностным характеристикам вполне соответствовала требованиям дизельных двигателей и позволяла решать задачи их освоения в производстве.

Более трудной проблемой являлась топливная аппаратура для быстроходных дизелей – в Союзе её производство отсутствовало. Первоначально руководство АВТОВАЗа сделало ставку на подключение зарубежных фирм. Но из-за отсутствия финансирования такое сотрудничество оказалось невозможным, и в работу по вазовским дизелям включились специалисты НТЦ.

К середине 80-х гг. был подготовлен к опытно-промышленному производству дизельный двигатель для автомобиля 2105 мощностью 55 л.с, реализацию которого на многие годы задержала пресловутая перестройка. Введение в России европейских норм токсичности создало объективные условия, способствующие развитию дизельных двигателей для легковых автомобилей ВАЗ. Значительное усложнение автомобилей с бензиновыми двигателями – в связи с обязательным применением систем электронного впрыска топлива, каталитических нейтрализаторов, систем улавливания паров бензина – привело к повышению себестоимости, удорожанию автомобилей, к снижению рентабельности.

Автомобили же с дизельными двигателями для рынка России на тот период не требовали каталитических нейтрализаторов, систем улавливания паров бензина, электронного управления топливоподачей, так как выполняли нормы токсичности Евро-1 и Евро-2 с традиционной механической топливной аппаратурой.

В результате дизельные модификации автомобилей, наряду с преимуществами по экономичности и пожарной безопасности, становились более простыми в производстве и эксплуатации.

АВТОВАЗ, не имея возможности самостоятельно освоить производство дизельных двигателей, с 1996 года приступил к совместным работам с ОАО Барнаултрансмаш.

Двигатели предназначались как для легковых автомобилей, так и для дизель-генераторных установок и тракторов.

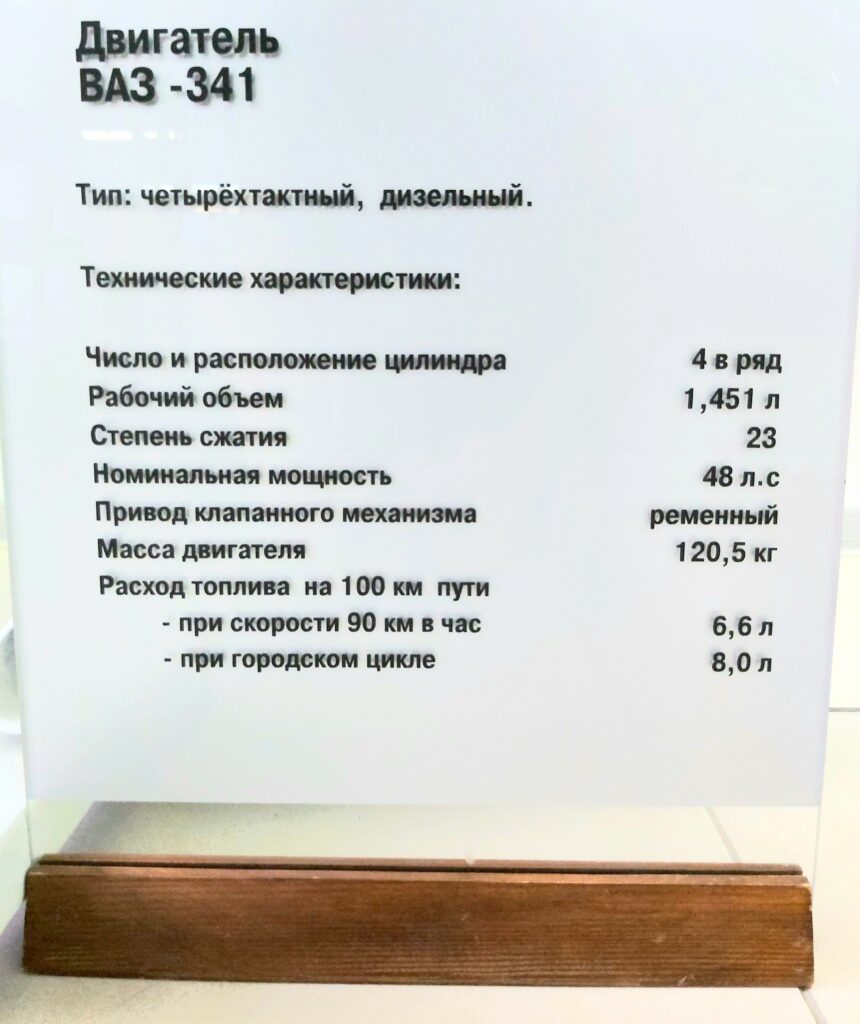

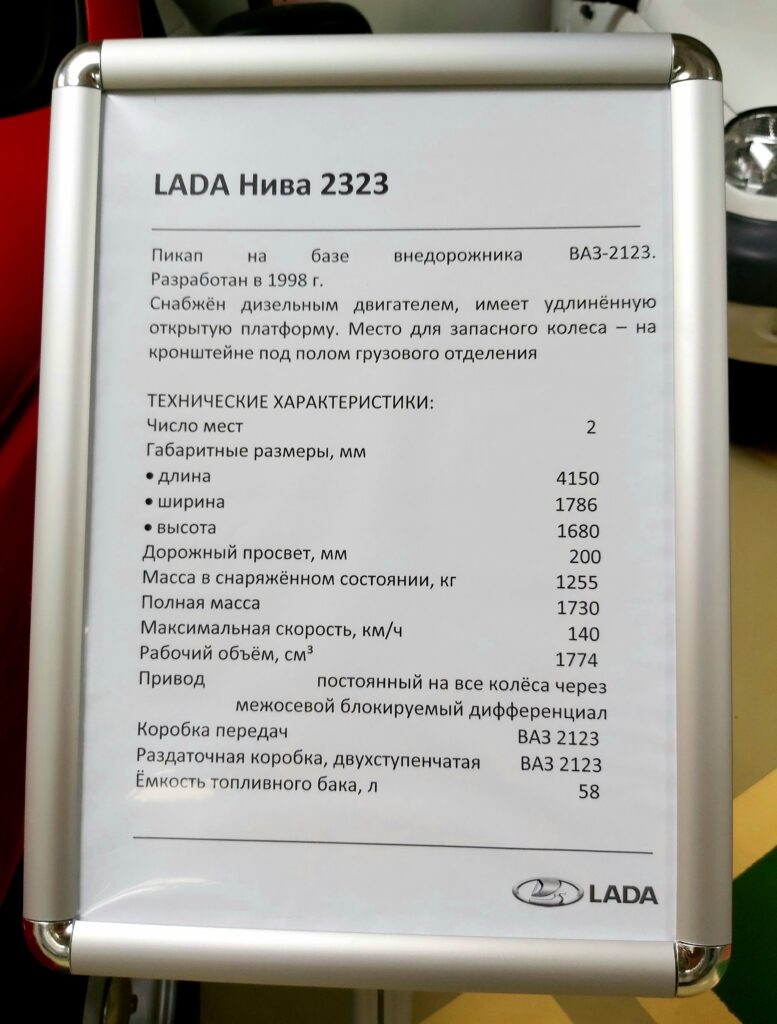

Для производства на Барнаултрансмаше специалистами НТЦ было разработано семейство вихрекамерных дизельных двигателей и дизельные модификации легковых автомобилей: универсалы 21045 и 21048; Нива 21215-50 и 21215-70, удлинённая Нива 21315 и стационарная установка с дизельным двигателем 3413 (1,52 л).

С 1998 года в НТЦ было освоено опытно-промышленное производство автомобилей 21045, а затем 21055 с дизельным двигателем 341, поставляемым Барнаултрансмаш.

Уже к середине 1999 года были завершены сертификационные испытания автомобилей 21045. Полсотни первых товарных автомобилей были реализованы прямо с колёс.

Работы по дизелям велись в условиях неоформившегося рынка дизельных автомобилей, при отсутствии в России производства современной топливной аппаратуры, турбокомпрессоров, качественных поршневых колец и элементов уплотнений для дизелей. Это, конечно, отрицательно сказывалось на техническом уровне двигателей. Но, несмотря на рекламации, автомобиль 21045 потребителями оценивался положительно, в том числе по ездовым качествам, особенно по расходу топлива.

Потребность в дизельных двигателях для легковых автомобилей ВАЗ в период после 2010 года оценивалась в пределах 120 – 150 тыс. в год при условии повышения их технического уровня, в том числе перехода на применение непосредственного впрыска топлива.

Опытно-промышленное производство автомобилей 21045 и 21055 с дизельными двигателями было прекращено вследствие нерентабельности.

Всего было изготовлено около 6 тысяч таких автомобилей.

Из воспоминаний конструктора Леонида Новикова:

«Основным преимуществом автомобилей с дизельным двигателем является существенно меньший расход дизельного топлива, а также меньший выброс токсичных веществ. По этим причинам в мировом легковом автомобильном парке примерно 20% дизельных автомобилей.

Мы начали создавать свою конструкцию дизеля на базе глубокого и всестороннего анализа существующих конструкций, проведённого специалистами НАМИ, которые эту тему вели с 1976 года. В 1980 году на наших моторных стендах уже испытывались образцы дизелей, созданных в НАМИ.

К концу 1984 года мы завершили создание конструкции дизельного двигателя и провели государственные приёмочные испытания автомобиля 21055 с полуторалитровым дизелем.

Он был самой простенькой конструкции, потому что над нами постоянно довлело требование предельно низкой себестоимости, а также простоты в изготовлении, обслуживании и ремонте.

И что крайне важно, мы сразу уложились во все требования технического задания, которое предусматривало установку дизеля и в семейство автомобилей 2108. Дизель, установленный на опытный образец автомобиля 21085, дал рекордные показатели: 4,2 литра солярки на 100 километров пробега.

А в турбонадувном варианте дизель, установленный на Ниву, снизил эксплуатационный расход топлива на 35%!

Однако от нас требовалась высокая унификация с действующим производством. Образно говоря, выглядело это так: возьмите двигатель 2103, приспособьте вместо свечей форсунки, как-то закрепите топливный насос – и никаких больше изменений!

Изготовленный до нас по такому принципу двигатель не хотел работать более 40 – 50 часов. Не хватало жёсткости коленвала и шатуна, не хватало жёсткости блока и поршня – в дизеле все нагрузки повышенные, он предъявляет высокие требования к точности корпусных деталей и деталей движущихся.

Он требует очень строгих решений по газовой динамике камеры сгорания, по геометрии газовых каналов, по величине разброса степени сжатия, по чёткой работе механизмов.

Всё это усложняется общими малыми размерами, поэтому допуски по обработке в полтора-два раза жёстче, чем у бензиновых двигателей.

По этой причине производственники-технологи поначалу буквально шарахались от нас, как черти от ладана, когда мы приходили к ним на согласование с нашими чертежами, требованиями и допусками. Но как бы там ни было, мы уже получили к середине 80-х годов дизельный двигатель. Полностью свой, при его создании мы не обращались ни к одной инофирме. Даже камера сгорания – сердце двигателя – была полностью наша, созданная здесь, на ВАЗе!

В это время фирма Peugeot выпустила на рынок новый современный дизель для своих легковых автомобилей. Концерн Volkswagenу совершенствовал существующую у него в производстве конструкцию дизеля и таким образом расширил диапазон его применения их на своих автомобилях.

А у нас дальше опытных образцов и малых серий дело не двигалось. Хуже того, последовала команда полностью свернуть эти работы.

Итак, к 1985 году мы получили в металле живой, работоспособный дизельный двигатель. И стали искать заводы, которые взялись бы за освоение его производства.

В это время на ВАЗе создаётся НТЦ. Первое задание Минавтопрома– конкурсное участие в создании конструкции семейства двигателей ВАЗ–АЗЛК. Их предполагали изготавливать на строящемся моторном производстве Москвича и использовать на автомобилях Волжского, Московского и Ижевского автозаводов.

И нас, дизелистов, бросили на это. Двигатели создавались в крайне жёсткие сроки. Два бензиновых (2-клапанный карбюраторный и 4-клапанный со впрыском) и дизель-турбо.

Через шесть месяцев была разработана и выдана конструкторская документация.

С целью сокращения сроков изготовления опытных образцов двигателей впервые применили метод параллельной подготовки производства. С момента выдачи задания и до изготовления первых трёх образцов прошло 65 дней. Более короткие сроки мне неизвестны.

Параллельно над своим семейством двигателей работал АЗЛК – они начали даже года на три раньше нас. Было объявлено, что победителя установит честный конкурс.

Я лично дважды участвовал в заседаниях ГКНТ. Оба раза по технике чисто выигрывал наш проект, с большим отрывом. А в итоге было решено выпускать двигатель москвичовский. Было очень обидно от такой явной предвзятости – там роль сыграли не технические показатели а, я бы сказал, чисто личностные, политиканские факторы. И кончилось всё ничем – пшик.

И всё же я не считаю это время, силы потерянными зря. Мы обрели самое ценное – опыт. То, что не купишь, не продашь. Но он получает настоящую цену только тогда, когда имеешь возможность вложить его в следующий проект и далее – в товар. Иначе ты его безвозвратно утрачиваешь. Других вариантов нет.

Но не всё было так беспросветно плохо. На горизонте появился Питер, знаменитый Кировский завод, где началось освоение малогабаритных тракторов К-20. Я практически переселился туда: половина времени в Тольятти, половина в Санкт-Петербурге.

Всё делалось в предельном темпе, на базе нашего, 1985 года, автомобильного дизеля. Тут очень помогло то, что у нас оказалась приличная незавершёнка. Спасибо испытателям: когда вышел приказ о свёртывании работ по дизелю, они детали не выбросили, а спрятали. Теперь всё это очень и очень пригодилось.

Опытно-промышленное производство НТЦ ещё только строилось. Мы сделали там стеклянную выгородку-аквариум. Вокруг грузовики ездят, трамбовки стучат, пыль столбом, а мы чуть ли не в стерильной чистоте собираем двигатели.

Где-то в 1991-м году мы передали на Кировский завод первую партию дизелей, порядка 200 штук. Это, кстати сказать, была первая товарная продукция ОПП НТЦ!

Они, конечно, морально устарели, но, тем не менее, вполне держали марку, обеспечивали все необходимые технико-экономические и экологические показатели».

Благодарим МУЗЕЙ АВТОВАЗа за предоставленные фотографии.

Подготовлено по материалам книги «Высокой мысли пламень»/Управление главного конструктора АВТОВАЗ (коллектив авторов). Тольятти.

Присоединяйтесь к сообществу в Viber: «НА ЗАВОДЕ https://invite.viber.com/?g2=AQBhE8H%2B8Vby%2B0ombmCTu8sSXzMYRm4aS7W2Jo0uToIBAMljDGKZ8VI5Gxe%2FG1qt»